全国咨询热线:

15936721033

全国咨询热线:

15936721033

一、离心机概述

LW450×1000N (LW450×842N)卧式螺旋卸料沉降离心机,是主要用于对石油钻井液进行固—液分离的专用设备。该机是在吸收国内外离心机优点的基础上,,根据我国石油钻井高速发展,需要大处理量的离心机而开发的新产品。该机在轻质泥浆系统中最大处理量为60m3/h。在加重泥浆体系中处理量应适当降低,在加重泥浆体系中能快速地回收重晶石等加重成分,迅速降低泥将比重。在钻深井、复杂井时能快速有效的清除有害固相,它与高速离心机配套组合使用能收到更加理想的效果。同时,该机还具有对物料适应性强,连续运行,操作简单,安装方便,运行费用低,占用面积小等显著优点。主机外形如图一所示。

本机属沉降型,是利用沉降原理对悬浮液中的固-液相进行分离。悬浮液由进料管进入螺旋推料器经加速器加速后进入转鼓,在离心力的作用下固相被抛向转鼓内壁。螺旋叶片将固相沉渣推向转鼓小端,从排渣口排出。较轻的液相,则在转鼓内环不断被沉清,流向转鼓大端,由溢流口排出。如此不断进行,达到了固-----液相连续分离的目的。主机结构如图二所示。

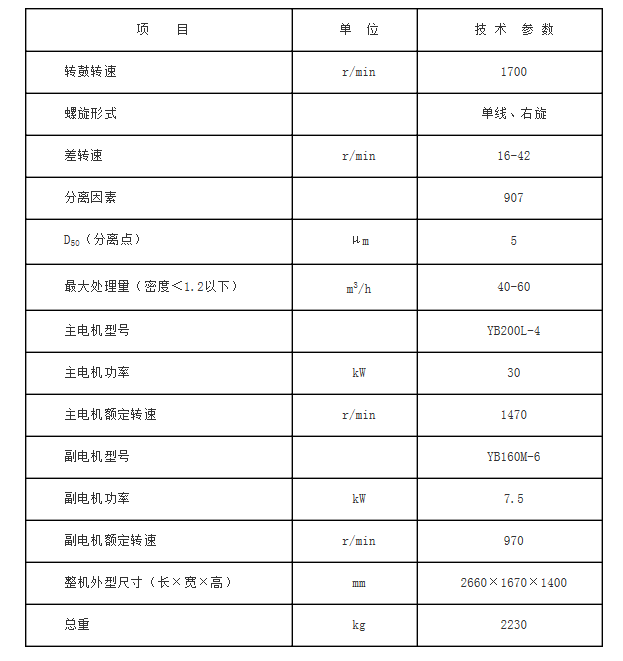

二、主要技术参数

LW450X1000-N离心机主要技术参数。

三、结构特征

离心机实现固液分离主要在转鼓内进行。转鼓、螺旋推料器、差速器等组成了旋转组合体,由两主轴承支承,轴承座水平固定在机座上。螺旋推料器通过深沟球轴承和一对圆锥滚子轴承同心安放在转鼓内。螺旋推料器通过花键轴与差速器花键套相联。主电机通过皮带轮与液力偶合器相联,并由主皮带轮将动力传至转鼓。副电机通过付皮带轮将动力传至差速器与第一级太阳轮相联。各主要部件的详细结构如下:

1)转鼓:由圆柱段和圆锥段简体组成,左端是转鼓的大端轴、差速器及联接盘、副电机皮带轮。右端是小端轴、主电机皮带轮及进料管等。在转鼓的圆柱段和圆锥段内壁上焊有筋条片,以防止物料周向打滑。圆锥段的小锥端周向开有排渣口,固相由此排出。转鼓大端轴上设有溢流口,可通过调节溢流板位置,控制排出液相的澄清度。主电机皮带轮和差速器联接盘分别用键与大小端轴相联。

2)螺旋推料器:螺旋推料器主要由简体柱段、物料加速器、隔板、螺旋叶片等焊接组合,以及两端的轴、轴套和轴承等组成。推料螺旋体上的螺带为单头右旋,螺带的柱锥端推料面上喷焊钨铬硬质合金;以达到最佳的处理效果。推料螺旋器由花键轴与差速器内花键相联。由于差速器的作用,使它与转鼓间存在一定转速差,达到推出固相物料的目的。

3)传动机构:由主、副电机(电机均为隔爆型)、液力偶合器、主副皮带轮、外转鼓左右主轴承、行星齿轮差速器等组成。差速器是离心机中,最重要、最精密的部件(差速器传动示意如图三所示)。该差速器采用2K-H型式的两级行星齿轮传动。太阳轮、行星轮均进行硬化处理,具有较高的承载能力。

4)整机的保护措施为了保护主机能安全运行,该机采取了多重保护措施。

四、维护与保养

1、轴承润滑:

该离心机共有四个润滑点:两主轴承,和螺旋推料器的两个支承轴承,用2号锂基润滑脂,每运转100小时加一次油。主轴承加油时,须打开轴承下方的放污油螺栓,加油量为润滑脂溢出为止,螺旋推料器轴承用黄油枪压注10次即可。

2、差速器润滑:

差速器在冬季选用N22号双曲线齿轮油,夏季选用N 28号双曲线齿轮油。新差速器的跑合期为150小时,到时必须更换新油,加注新油前应多次用柴油彻底清洗差速器内腔。以后每运转500小时应按上述方法更换新油,加油时应用100目滤网过滤。150小时应清洗磁塞上吸附的铁屑或杂物。每次加油量检查方法是:加油后将加油孔转至与水平呈45度角左右时,油刚好外溢,则表示油已加足。如图7所示。 (绝对不允许加满)

3、液力偶合器用油:

液力偶合器一般加20号或30号透平油,加油量最多不能超过容积80%,最少不得少于60%。每运转5000小时必须更换新油,加油时需经100目的滤网过滤。

4、另件拆装时,应作对装记号:装配的平面和接触面应光洁,无毛刺,更不得有异物。各螺钉、螺帽应拧紧,否则会破坏整机平衡,引起振动。

5、拆装滚动轴承时不得用金属棒猛击,以免影响轴承精度或损坏轴承。

拆装密封件时,要特别小心,不能碰伤密封面。

6、机器运转时应经常检查主轴承温度,听机器运转、观察溢流、排

渣是否正常,并即时排除或停机处理。